EN : Nemo enim ipsam voluptatem quia voluptas sit aspernatur aut odit aut fugit, sed quia conse quuntur magni dolores eos quit.

Industrial Partner

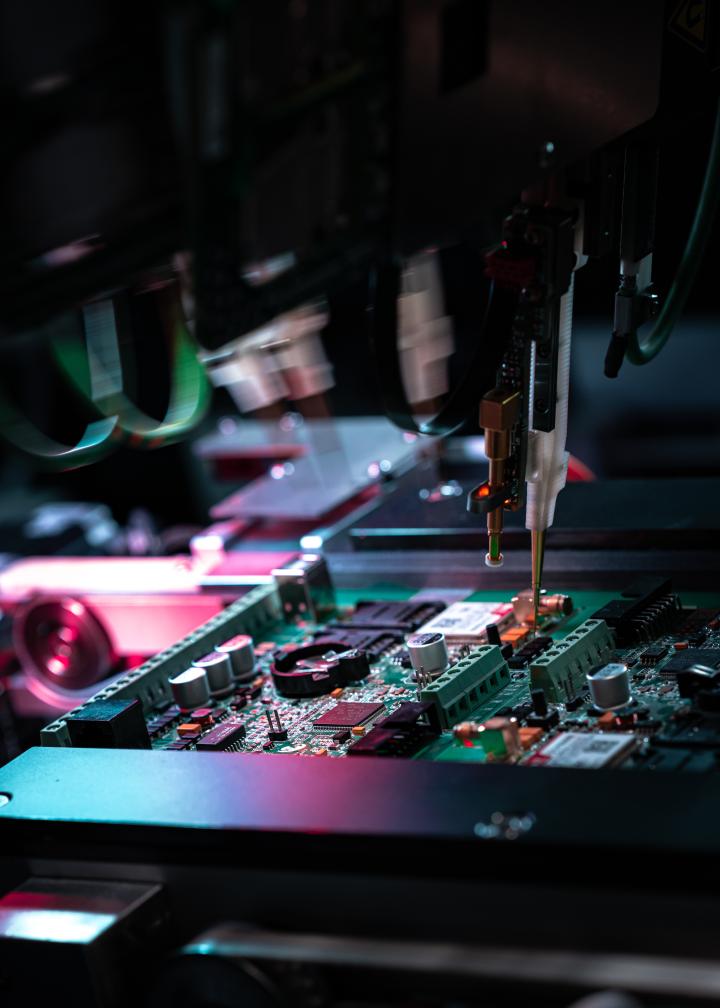

Procesy przetwarzania oraz łączenia różnych materiałów z udziałem wielu technologii opracowane przez nasze zespoły dostosowują się do specyficznych wymagań każdej branży niezależnie od jej dziedziny. Dzięki naszym możliwościom projektowym, ekspertyzie w przetwórstwie i naszemu zrozumieniu środowiska przemysłowego gwarantujemy produkcję części, które spełniają potrzeby naszych klientów pod względem jakości, trwałości i efektywności, przyczyniając się do ich konkurencyjnej przewagi.

Prysznice oszczędzające wodę

Stawka

Od ponad 25 lat Grupa Devillé produkuje części techniczne metodą wtrysku tworzyw sztucznych dla jednego z głównych producentów we francuskim przemyśle armatury łazienkowej. Wyposaża on największe stadiony piłkarskie na całym świecie, w tym Vélodrome w Marsylii, Parc des Princes w Paryżu i Camp Nou w Barcelonie, jeśli chcemy wymienić chociaż kilka z nich. Klient ten jest też aktywnym graczem w innych głównych branżach, takich jak hotelarstwo, edukacja, handel, obiekty plenerowe itp.

Wyzwania

Nasz klient na co dzień pracuje nad rozwiązaniami przekładającymi się na oszczędności wody, z uwagi na narastający deficyt tego zasobu. Dlatego tak ważne jest projektowanie produktów, które optymalizują jej zużycie. Zespoły Grupy Devillé bez wahania, „zanurzyły” się w świat Naszego Klienta w celu skutecznego przygotowania projektu nowych części i komponentów plastikowych, które będą odpowiadały na wyzwania związane z efektywnym wykorzystaniem wody w procesach przemysłowych.

Nasza odpowiedź

Dział rozwoju Grupy Devillé pracował ostatnio nad wspólnym projektem wspornika kolumny prysznicowej. Początkowo ten element produkowano z aluminium, a następnie obrabiano i montowano. Obecnie wykonuje się go w 90% z tworzywa sztucznego o wysokiej zawartości włókna szklanego, co pozwoliło na zachowanie wymaganych właściwości mechanicznych.

Wykorzystano całą wiedzę Grupy Devillé w zakresie technicznego formowania wtryskowego tworzyw sztucznych, aby spełnić wszystkie wymagania naszego klienta. Wspólne projektowanie ostatecznie potwierdziło potrzebę zachowania metalowej wkładki w celu zabezpieczenia mocowania produktu. Wykorzystano symulacje numeryczne (w tym badania reologiczne) do zatwierdzenia projektu i sprawdzenia wytrzymałości części przed rozpoczęciem produkcji ostatecznego oprzyrządowania.

Środki

Po tym etapie wykonalności nasze zespoły projektowe opracowały narzędzie do obtrysku, a także zaprojektowały proces industrializacji na zrobotyzowanej wyspie do automatycznego ładowania wkładki do formy. Ta produkcja będzie zasilać linie montażowe naszych klientów przez następne 20 lat.

Korzyści

-

100% właściwości mechanicznych zachowanych wraz ze zmianą technologii

Kolejne procesy i zmiany

Produkt końcowy jest zatem nie tylko równie wytrzymały, ale bardziej ekonomiczny dzięki krótszemu procesowi produkcji.

Innowacyjne rozwiązanie zrodziło się ze ścisłej współpracy między naszymi zespołami a zespołami naszego klienta. To wielki sukces, który otwiera wiele nowych perspektyw, ponieważ katalog części naszego klienta zawiera wiele elementów, które mogą wykorzystać te osiągnięcia technologiczne.